滚筒刮板干燥机选型与应用指南:原理、优势、选型要点(制药/化工/食品)

滚筒刮板干燥机(又称刮板式滚筒干燥机)是一种以热传导为主、通过滚筒表面形成料膜并用刮板/刮刀不断刮取加热、干燥物料的连续或半连续式干燥设备。它在处理粘稠、糊状、易结晶或需低温干燥的物料时具有独特优势,广泛应用于制药、精细化工、染料、淀粉、食品和矿物等行业。

工作原理(简洁说明)

湿料通过给料装置均匀进入滚筒与下部料槽接触,滚筒内通以热介质(蒸汽、热油等),热量通过滚筒壁传导到外表面,使粘附在表面的料膜快速加热、蒸发水分或溶剂;同时刮板持续将料膜刮下或刮成薄片,使料层始终保持较大比表面积,热传导效率高。被刮下的物料沿机体排出或进入下一工序(冷却、破碎或集料),便于在较低温度下实现高效干燥,适合热敏性物料的浓缩与干燥。

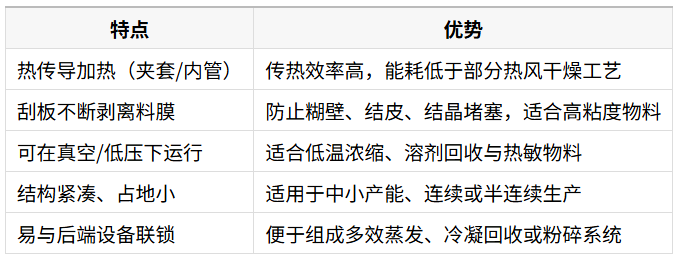

主要特点与优势

(上表总结为设备通用性描述,具体性能以机型参数为准。)

典型应用领域

制药:结晶母液干燥、药物中间体浓缩与低温干燥。

精细化工与染料:粘稠中间体、颜料浆、树脂浓缩与干燥。

食品与淀粉行业:淀粉浆、糖浆浓缩与脱水。

废溶剂回收/环保:含溶剂的废液低温浓缩与回收。

不同厂家与型号在传热面积、刮板形式与密封/防爆设计上会有差异,可按物料与产能定制。

选型要点(关键参数清单)

选择合适型号时,应至少明确以下工艺/设备参数,并写入采购技术协议(TQ):

物料性质:初始固含率、目标含水率、粘度/剪切特性、是否含固粒或结晶倾向。

产能:干物质量(kg/h)或处理量(m³/h)、连续还是间歇式运行。

加热介质与温度:蒸汽(设计压力)、导热油或电加热;是否需真空运行及最小蒸发温度。

装置几何与传热面积:单滚筒还是多滚筒(串联)、刮板形式、转速范围。

密封与防爆:有机溶剂或易燃物料需防爆和高气密性设计。

清洗与维护:是否需要 CIP、取样、清洗端口、可拆卸刮板等。

要求厂家提供“带料试验”或“物料放样”报告,可大幅降低选型风险。

常见机型与结构差异

单滚筒刮板干燥机:结构简单、占地小,适合中小产能。

多滚筒或串联滚筒:通过串联逐步浓缩/干燥,提高转化率与能效,适合要求高的连续工艺。

带真空夹套与冷凝回收:用于溶剂回收与低温浓缩。

不同机型在换热面积、刮板材质(耐磨/耐腐蚀)及驱动方式上会影响运行成本与维护频次。

维护与运行建议(降低故障率)

定期检查刮板与滚筒表面磨损,必要时按厂家建议更换或修复。

制定结垢/结晶的在线监测与反洗策略,遇强结晶物料宜采用可拆盘管或化学清洗。

对含溶剂生产线,配置在线泄漏检测、冷凝回收与防爆联锁,确保安全合规。

做好热介质与真空系统的维护(密封、阀门、冷凝器),并记录运行参数便于故障追溯。

常见误区(避免掉入的坑)

仅按体积选机而忽视物料粘度与结晶特性,容易导致堵塞或干燥不均。

忽略真空/冷凝系统的冷负荷与回收效率,造成溶剂损失或环境超标。

将所有刮板材质视为通用,实际上耐磨与耐腐蚀材料差异会影响寿命与维护成本。

结论(总结)

滚筒刮板干燥机以其高传热效率、抗结皮能力与低温浓缩优势,在处理粘稠、热敏或易结晶物料时表现优异。成功选型的关键是:量化物料与产能参数、明确加热/冷凝方案、要求带料试验或样机验证,并把密封/防爆与维护细则写入 TQ。对于重视能耗与溶剂回收的生产线,建议优先评估带真空与高效冷凝回收的机型,并与供应商沟通售后试验与易损件供应周期,以保证长期稳定与成本可控。