316L不锈钢浓缩釜选型指南:传热、搅拌、真空回收与采购要点

316L不锈钢浓缩釜是制药、精细化工、食品与生物化工常见的关键设备,因其良好的耐腐蚀性、加工性能与洁净性而被广泛采用。本文围绕316L浓缩釜的材质优势、结构设计、传热与搅拌配置、常用工况与采购验收要点做系统梳理,配合表格速查,便于工程师、采购与运行人员快速决策并撰写技术规范(TQ)。

316L材质优势(简要)

含钼(Mo),对氯离子及点蚀有更好抗性;适用于含氯化物或弱酸性介质。

低碳(L),焊后抗晶间腐蚀性强,便于焊接与制造。

表面易抛光且适合 CIP(在线清洗)/SIP(灭菌)要求,符合制药/食品级洁净标准。

机械强度与加工性好,适合制作不同规模的浓缩釜及相关附件。

浓缩釜关键设计要素

工艺参数:进料浓度、目标浓度、最大蒸发量(kg/h 或 m³/h)、允许蒸发温度与真空度、是否回收溶剂。

传热方式:夹套加热(蒸汽/热油)、内盘管、外置壳程换热器或三效/多效蒸发配套。浓缩多用夹套 + 内盘管组合以提高传热效率。

搅拌与防粘:根据物料粘度选择推进器、剪切式涡轮或锚式带刮壁;高粘度或易结晶物料需刮壁或刮板设计以防堵塞。

真空与蒸汽系统:低温浓缩多采用真空系统以降低沸点,配套冷凝回收与真空泵(液环、罗茨等)。

密封与防泄漏:对挥发性与有毒溶剂采用机械密封或磁力驱动(无轴封),并设计溶剂回收系统与泄漏检测。

清洗与检修:CIP喷淋、取样口、检修人孔、溢流与排污口等保证可维护性与洁净要求。

材料与表面处理:内表面镜面抛光(如 Ra ≤ 0.4 µm 或按需),外表面防腐或喷塑。所有与物料接触的零件(阀、管、滤网)宜采用相同或兼容材质。

常见工况与推荐配置

尺寸与热量估算(选型速查)

蒸发负荷(kg/h):根据进料浓度与目标浓度计算需蒸发的溶剂质量,再按分批或连续计算小时蒸发量。

所需传热面积(m²):Q = m·λ(蒸发热) → A = Q / (U·ΔTLM);其中 U(整体传热系数)取决于夹套/盘管形式与物料状态,浓缩类工艺应预留裕量。

注:实际设计需与换热工程师或设备厂家校核并考虑结垢/粘附影响。

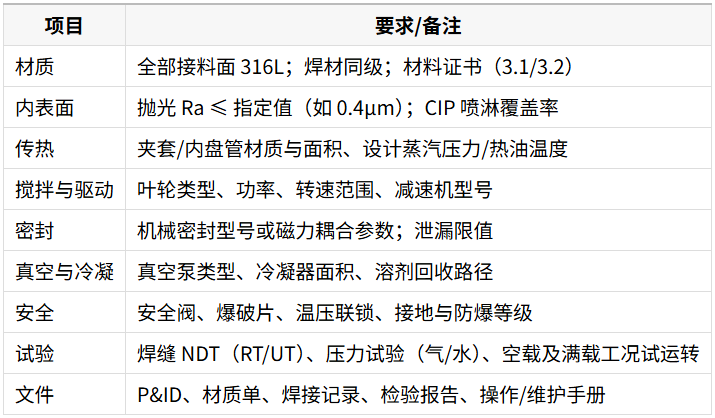

采购(TQ)与验收检查表

常见问题与规避建议

结垢/堵塞:浓缩过程中易结晶或高固体含量导致盘管/夹套结垢。建议采用过程中定期清洗(CIP)与化学清洗方案,并在设计时增加刮壁或高湍流方案。

传热效率下降:建议设计时考虑传热裕度并便于检修盘管或更换换热面。

密封泄漏风险:有机溶剂工况应优先磁力耦合或高等级机械密封并配合在线泄漏检测与冷凝回收。

焊接后腐蚀问题:焊后若有析碳或氧化层,应进行钝化处理并保证材料证书与焊接工艺合规。

结论(总结)

316L不锈钢浓缩釜以其良好的耐腐蚀性、焊接性能与洁净特性,成为多行业浓缩回收工序的首选。成功的浓缩釜设计依赖于对工艺参数精确量化(蒸发负荷、温度、真空度)、合理的传热与搅拌配置(夹套+盘管、刮壁或适配叶轮)、以及可靠的密封与回收体系(机械密封/磁力驱动、冷凝回收)。在采购时将材料证书、表面粗糙度、无损检测与压力试验等写入 TQ,可显著降低项目实施与运行风险。建议在工艺放大或更换物料时与设备供应商协同做放大验证或试运行,确保长期稳定与安全运行。