夹套釜和盘管反应釜哪个好?优缺点比较、选型指南与工程建议

在化工、制药、精细化工与食品等行业,夹套式反应釜与盘管反应釜是两种常见的传热设计。本文系统比较两者的工作原理、传热效率、适用场景、清洗维护、成本与安全要点,并给出采购与选型建议,帮助工程师与采购人员在项目中快速决策。

一、原理与结构速览

夹套釜:在釜体外或釜体内形成一个环形或分区“夹套”,通过夹套内循环加热/冷却介质(热油、蒸汽、水等)来实现釜内物料的换热。结构相对简单,换热面积可大规模扩展,便于清洗与与搅拌系统兼容。

盘管釜:在釜内或釜外布置盘管(螺旋或帽形),热媒在盘管内流动,盘管与物料直接或接近接触,实现更快速的局部换热。盘管可为内盘管或外盘管,二者在工艺与维护上各有差异。

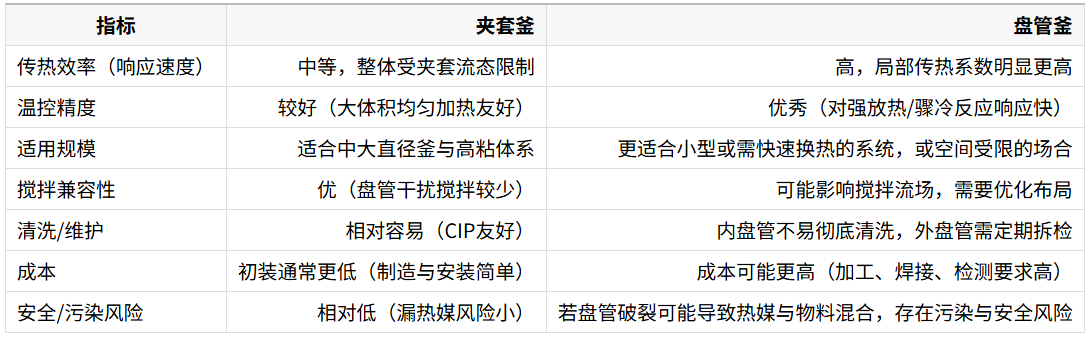

二、核心对比(表格快速看)

三、传热差异要点(工程启示)

总体传热判断优于单一参数:盘管局部传热系数高,但在大型釜体中通过增加夹套面积或优化流道,夹套方案的总体换热性能亦能满足许多工艺要求。工程上应以总体传热系数(K)和工艺时间窗为判据,而非只看局部数值。

泵送与压降影响运行成本:盘管内部压降通常较高,需更大泵头,长期运行能耗需计入全生命周期成本。

热响应与均匀性权衡:盘管适合需要快速温控的局部工艺;夹套适合追求整体温度均匀性的批量工艺。

四、常见应用场景建议(如何选)

优先选夹套釜:制药、食品行业(对卫生与交叉污染敏感)、高粘度体系(树脂、聚合)、大容量批次、需要便捷CIP清洗与检修的场景。

优先选盘管釜:实验室/中试小批量、强放热或对温度响应极敏感的工艺、空间受限且对快速换热有严格要求的场景。盘管布局可能影响搅拌与清洗,需在设计阶段充分考虑。

五、采购与设计时必须问的 8 个问题

批次体积/釜直径是多少?(大直径更倾向夹套)

工艺是否有强放热或极限温度响应要求?(若有,考虑盘管或混合方案)

物料粘度、固含量与结垢倾向?(高粘度优先夹套)

是否需要CIP/无菌清洗?(需要 → 夹套优先)

允许的设备占地/釜径限制?(空间紧凑可考虑盘管)

热媒类型(蒸汽、热油、冷却水)与最大工作压力?

预算与长期运行能耗预估(盘管泵耗可能更高)?

是否能接受盘管泄漏导致的污染风险?(若否 → 夹套或双层盘管/在线监测)

六、混合方案与工程优化

并非必须在两者间二选一,常见工程实践包括:

夹套 + 内置/短盘管组合:在保证整体换热面积的同时,用短盘管实现局部快速控温;

分区夹套(双层或半管夹套):通过分区控制不同流速或不同热源,兼顾均匀性与响应速度;

加强检测与设计冗余:若采用盘管,建议采用厚壁或双层盘管设计、安装在线泄漏监测与定期无损检测计划。

七、结论(给采购/工程的可执行建议)

如果你的项目属制药/食品/高粘体,强调清洗与卫生、或追求较低初装与维护成本,首选夹套釜;

如果做的是小型/中试、强放热或对温度响应极敏感的工艺,且能接受更复杂的维护与更高泵耗,盘管釜或夹套+盘管混合方案值得考虑。

在最终决策前,建议以工艺热负荷、总体传热系数(K)、批次体积与清洗/安全要求为主轴做综合技术经济比对。

常见FAQ(快速回答)

Q:盘管破裂会怎样?

A:可能导致热媒与物料混合,存在污染与安全风险。建议采用厚壁或双层盘管并实施定期检测与在线监测。

Q:哪个更省钱?

A:初装通常夹套更经济,但长期能耗(盘管泵耗)、维护与检修成本需一并核算,推荐做生命周期成本评估(LCC)。

Q:能否后期从夹套改为盘管或反之?

A:改造复杂且成本高,建议在设计阶段根据工艺尽量确定传热方案;若需改造,应结合现场结构与安全评估制定改造方案。