反应釜内盘管和外盘管有什么区别?换热、清洁性与选型指南

为搅拌反应釜选择合适的换热布置对工艺控制、安全、产品质量与运行成本至关重要。常见的两类盘管布置是内盘管和外盘管/肋片盘管。本文将说明两者的技术差异、实际权衡、典型应用与选型建议,帮助工艺工程师、厂长或设备采购人员判断哪种布置更适合自己的反应釜设计。

什么是内盘管和外盘管?

内盘管(浸入式/螺旋盘管): 将盘管放置在釜体内部,工艺液体直接流动并与盘管换热面接触。内盘管常为螺旋形,可固定在釜内或通过支架支撑。

外盘管(肋片/半管/外夹套): 将管路敷设在釜体外壁(包括肋片式、半管焊接式等),将传热介质引导在釜体外围循环,实现通过釜壁换热的方式。这类方案有时作为整周夹套的替代方案。

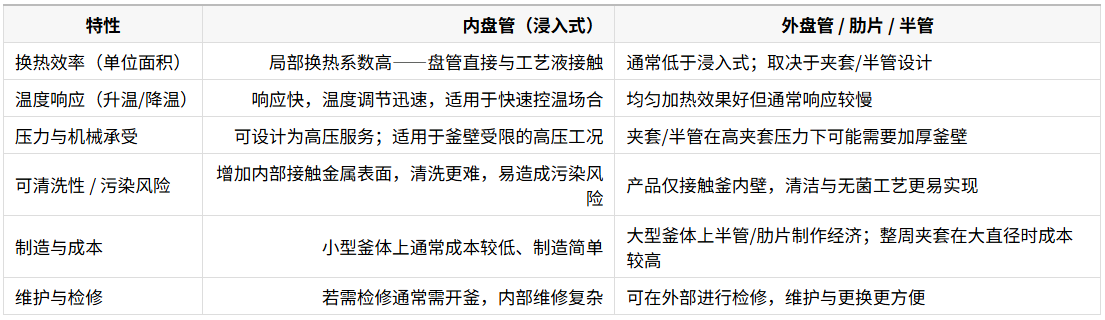

主要技术差异(对照表)

内盘管的优势

换热效率高、响应快。 盘管直接浸入工艺液,工艺侧对流换热良好,适合放热反应或需要快速温控的场合。

节省空间与紧凑设计。 在有限外形空间内可获得较大换热面积,适合占地受限的工厂或小型釜体。

适用于高压工况。 当夹套方案因釜壁厚度受限难以承受夹套压力时,内盘管可作为更好选择。

小型釜体安装成本低。 对于实验室级或小批量生产,内盘管通常更经济。

外盘管 / 肋片 / 夹套的优势

污染风险低。 传热介质不直接接触工艺液,适合药品与精细化工等对洁净度要求高的工艺。

便于清洗与检验。 釜内表面较为光洁,便于CIP(在线清洗)和表面钝化处理。

整体温度控制均匀。 经过合理布置的外盘管或分段夹套能提供较均匀的周向加热/冷却。

便于维护。 换热回路在外部,维修与改造对停炉、停产影响较小。

选型实用建议(经验法则)

需要快速热响应或热流密度大时 → 优先考虑内盘管。

对污染控制、洁净度或法规合规要求高(如制药) → 优先考虑外盘管/夹套。

设备需承受高操作压力或釜壁受限时 → 内盘管更有优势。

对于大型工业釜,常采用半管/肋片或分段夹套,以在换热性能与制造成本间取得平衡。

最佳实践:根据实际工况做换热量计算与机械强度校核,并结合CIP、维护、故障后果等因素综合决策。

设计与安全注意事项

泄漏后果: 内盘管泄漏会使服务介质进入工艺液或反之,需评估泄漏后果并在必要时采用双重防护或选择相容材料。

排空与死体积: 盘管与肋片系统需设计便于完全排空,避免残留导致污染或冻结风险。

压力容器规范: 夹套与盘管设计应满足相关压力容器规范(如ASME或当地标准),并针对内外压差进行壁厚校核。

结垢与污染: 内盘管增多了接触面,易造成结垢或污染,应考虑材料选择与清洗方案(如CIP)的可行性。

采购团队的快速核对清单

需要的换热系数与响应时间? → 倾向内盘管。

产品是否对污染敏感或受监管严格? → 倾向外盘管/夹套。

操作压力与温度极端吗? → 比较盘管与夹套的压力承受能力并校核。

是否要求维护便捷、减少停机时间? → 外部盘管更有优势。

总结

内盘管与外盘管(肋片/半管/夹套)都用于向反应釜传热或从釜体带走热量,但各自有不同的权衡。内盘管提供更高的局部换热速率、快速的温度响应以及在高压场景下的优势,适用于小型釜体、快速温控或高压工况;外盘管/夹套则更有利于减少产品污染风险、便于清洗与检修,适合制药与精细化工等对洁净度要求高或大型釜体的场合。最终选择应基于热负荷需求、洁净/合规要求、机械强度校核、维护策略与成本评估;对关键工程建议开展详细的换热与机械设计计算并遵循相应的压力容器规范。