管壳式换热器深度选型指南:固定管板、浮头与 U 型管如何取舍

在化工、炼油、制冷与发电等工业中,管壳式(列管)换热器仍是最常见的热交换设备。选对管程结构(固定管板式、浮头 式、U 型管式)能直接影响设备寿命、运行效率、检修成本与总拥有成本(TCO)。本文从热工、机械、运维与经济角度给出实战级选型指南,并附清晰对比表与常见选型流程,帮助采购、工艺与机械工程师在项目中快速决策并形成书面论证材料。

三种结构快速定义

固定管板式:管子两端刚性焊接或膨胀于管板,管束与壳体固定,结构最简单。

浮头式:管束一端固定,另一端设有能相对位移的浮动端(浮头或补偿环),以补偿热膨胀并方便拆装。

U 型管式:管子以 U 形弯回,两端在同一管板上,热膨胀主要在 U 弯处被释放,便于拆卸单侧管板。

关键选型考虑因素

热膨胀差异:高温差或不同材料时需考虑轴向/横向膨胀。

运输与检修:是否需经常清洗、换管或现场拆检。

结垢/堵塞风险:高结垢工况优先考虑易换管方案。

工作压力与温度:高压高温下的管板承载与密封可靠性。

相兼容材料与焊接可行性:是否需要异种金属连接或采用套管。

制造与安装成本:预算、交期与现场安装条件(空间/页门尺寸)。

介质毒性或泄漏后果:是否允许壳程/管程互相污染的风险。

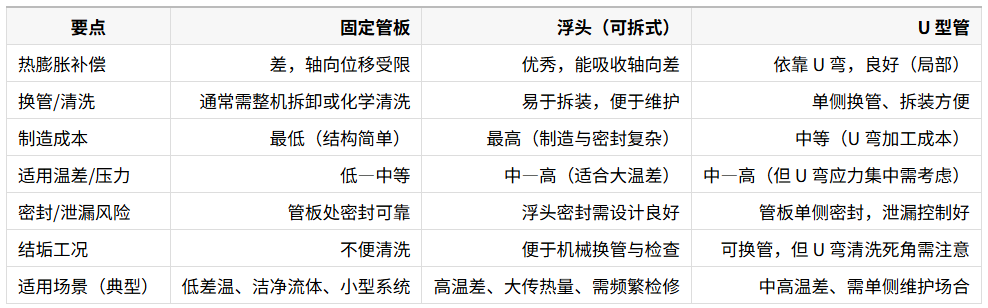

结构性能对比(一张表看清楚)

何时选择固定管板式?

适合条件:

进出口温差小、热膨胀可忽略;

运行工况稳定、结垢风险低;

对成本与交期敏感的小型/中型装置;

管程与壳程介质不会产生严重交叉污染后果。

优点:结构简单、造价低、体积小、制造速度快。缺点:检修困难、不适合大温差与高结垢工况。

何时选择浮头(可拆式)?

适合条件:

管程与壳程温差大、需要轴向膨胀补偿;

管程或壳程易结垢、需频繁拆换或检修;

需在运行后期进行管束更换或复杂材料组合(如管内需替换不同材料)时。

优点:检修方便、热应力小、材料多样性灵活。缺点:造价高、结构复杂、浮头密封需选择合适密封面与压紧结构。

何时选择 U 型管?

适合条件:

单侧拆装空间受限但需换管维护;

管内工作压力较高但壳体压力可控;

需要一定的热膨胀补偿,但又希望造价低于浮头。

优点:单侧维护、无需复杂浮头密封、热应力主要集中在 U 弯(设计需考虑疲劳)。缺点:U 弯制造与应力集中、弯曲处清洗可能存在盲区,且大口径或厚壁管弯制受限。

实战选型流程(步骤化)

明确工艺工况:工质、流量、进出口温度、允许压降、最大 / 最小工作压力与温度、是否有相变(冷凝/蒸发)。

评估检修策略:预计检修频率、是否要上门拆管、是否有在线CIP、现场通道尺寸与吊装能力。

热力计算与机械校核:计算传热面积、壳程/管程速度、压降、管板应力、膨胀应力;若膨胀过大优先排除固定管板。

风险评估:泄漏后果、材料兼容性、应力腐蚀/疲劳评估。

成本/交期比较:包括制造、安装、运行(能源)、检修停产成本,做寿命周期成本(LCC)比对。

最终决策与验证:形成选型报告并进行有限元或热力仿真(必要时)以及制造与检测规范确认(ASME/GB 等)。

常见误区(别踩雷)

误以为“浮头总比 U 型好”——浮头维护性好但造价高,非必要情况不应盲目使用。

忽视安装/吊装限制——大型浮头或整束拆装需考虑现场通道与吊装能力。

只看初装成本,不计长周期检修与停机成本——长期看浮头或 U 型在高结垢工况可能更经济。

忽略热疲劳与弯管寿命——U 弯在循环热冲击下疲劳寿命需专门评估。

简短结论(决策要点)

若工况温差小、结垢少、预算有限→ 优先考虑 固定管板。

若温差大、需频繁检修或更换管束、对热应力有严格要求→ 选择 浮头。

若需单侧维护、现场通道受限、预算介于两者之间→ 考虑 U 型管(但注意 U 弯疲劳与清洗问题)。

常见问答(FAQ)

Q1:固定管板能否应对温差较大的工况?

A1:通常不建议。若温差会导致显著轴向膨胀,应选浮头或 U 型管来补偿热应力。

Q2:哪种结构检修最方便?

A2:浮头最方便(管束可整体抽出),U 型管可单侧换管,固定管板检修最麻烦。

Q3:预算有限但需定期清洗怎么办?

A3:优先评估 U 型管(单侧换管)或在固定管板上引入在线化学清洗(CIP)方案并优化管程设计。