刮板式 vs 薄膜 / 壳管 / 板式 — 蒸发器选型指南

快速概述

刮板式蒸发器(SSHE) 适用于高粘度、易结垢或结晶的介质,当需要持续保持换热面清洁时最为合适。

薄膜 / 刮膜蒸发器 在处理热敏性、高粘度物料时表现优异,因停留时间极短能最大限度减少热降解。

壳管式蒸发器 结构坚固、适应性强,适合大通量与高温差场景,但对严重结垢的物料不太友好(除非做特殊改造)。

板式(PHE) 通过波纹板产生高湍流系数,适用于低至中粘度流体、对占地和换热效率有要求的工况。

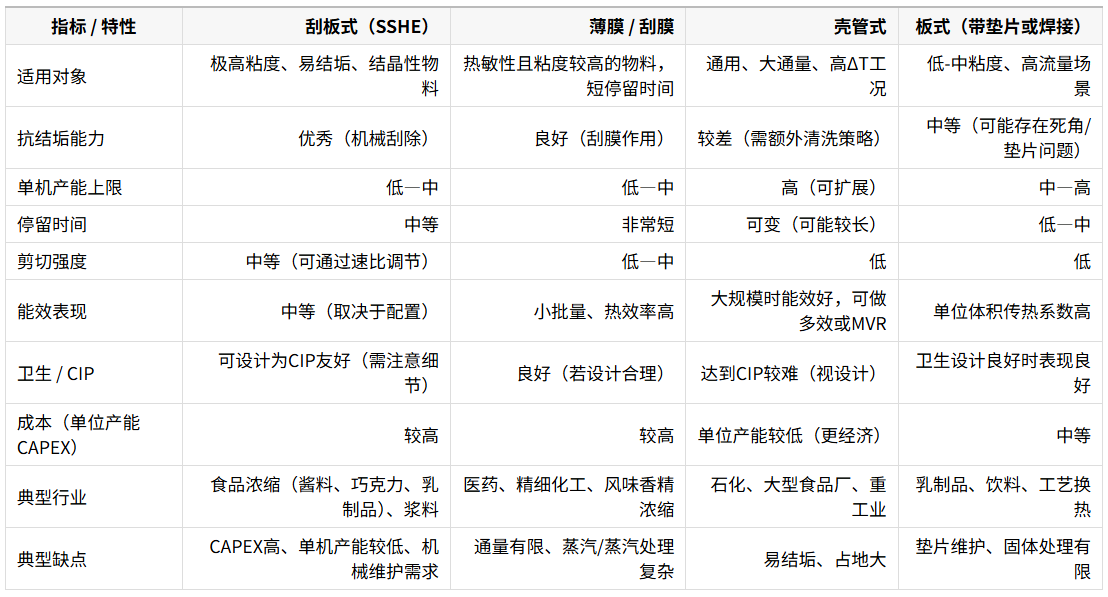

对比表(速查)

注:此表为通用参考;最终选型应结合供应商性能曲线与试验结果。

各类蒸发器技术要点简述

刮板式蒸发器(SSHE)

功能简介: 通过机械刮片持续清除加热面上的物料沉积,使高粘度、易粘附或结晶的物料在加热条件下仍能保持传热效率。

优点: 抗结垢能力强,可适应含固、磨蚀性物料,能实现较高固含物浓缩。

缺点: 单位产能相对较低、设备初投资较高,机械部件需要备件与维护。

薄膜 / 刮膜蒸发器

功能简介: 用刮片或转子将物料铺成薄膜在加热面上蒸发,停留时间短,适合热敏性物料与高品质要求的浓缩过程。

优点: 停留时间短,热降解低,适合高附加值或对质量敏感的产品。

缺点: 通量受限,蒸汽与蒸汽歧管处理复杂,机械密封与气密设计要求高。

壳管式蒸发器

功能简介: 传统的管束在壳体内工作,结构成熟,可按需扩展,适合大通量与高温差工况。

优点: 可扩展性强、单位产能CAPEX通常较低,机械强度与可靠性高。

缺点: 对易结垢物料不友好,需要额外清洗或特殊结构以应对结垢。

板式蒸发器 / 板式换热器(PHE)

功能简介: 波纹板片提供高扰动和高传热系数,体积小、传热效率高,适合卫生型工艺。

优点: 紧凑、换热系数高、易于扩展(增加或减少板片)。

缺点: 垫片式在有固体或高温高压下存在限制,焊接型虽无垫片但灵活性降低。

实用选型清单(步骤化)

确定最终产品质量与热敏性

若产品热敏 → 优先考虑薄膜/刮膜设备。

获取进料流变学数据

向厂家提供粘度随温度/浓度变化的曲线;高粘度场景优先SSHE或刮膜。

评估固体 / 颗粒 / 磨蚀性

存在固体或磨蚀颗粒时,优先SSHE或定制壳体结构。

确定产能与占地

大通量优先壳管式以降低单位CAPEX。

CIP 与卫生要求

严格的CIP/无死角设计可优先板式或专门设计的SSHE。

能量与真空策略

大规模常考虑多效或MVR;薄膜/刮膜常用于小批量高价值流。

试验验证

向供应商申请物料试验或小样试验,依据实际试验数据评估性能。

采购建议与谈判要点

索要性能曲线:要求厂商提供在贵司物料条件下的蒸发速率/温度/转速曲线。

请求同类案例:要求厂商提供与贵司物料相似的成功案例或参考名单。

核实备件与维修策略:尤其对机械型设备(SSHE/刮膜)要关注备件清单、备件交期与平均维修时间。

明确验收标准:在合同中写明保证蒸发速率、最终固含与验收试验条件。

考虑模块化方案:多台小机组合可提高灵活性与维护便利性,相较单台大机更易管理运营风险。

最终建议

若物料粘度高、易结垢或含固 → 首选刮板式(SSHE)并进行小样/试验验证。

若物料热敏且需高品质(通量中等)→ 考虑薄膜/刮膜蒸发器。

若目标是非常大的连续产能且物料不易结垢 → 壳管或板式解决方案通常更经济。