刮板(刮膜)薄膜蒸发器选购指南 — 如何选择型号、材质与产能

为粘度高、对热敏感或易结垢的物料选对刮板(刮膜)薄膜蒸发器至关重要。本文引导你关注最关键的选型要点——给料性质、构造材质、型号类型与产能计算——并附上便捷对照表,帮助快速比较选项。

1. 从给料特性开始:选型的首要驱动因素

给料的物理和化学属性几乎决定了所有后续设计。重点包括固含量及随蒸发的变化、工艺温度下的粘度、易结垢/结晶倾向、腐蚀性和热敏性。当粘度较高或存在结垢/结晶风险时,刮板薄膜蒸发器尤为适用,因为机械刮拭可持续更新润湿面,抑制沉积。

实用建议:提前测定不同浓度下的粘度曲线并评估起泡或颗粒含量——这些参数影响刮板几何、轴转矩以及是否需要预过滤。

2. 选择合适的型号 / 布局

刮板式设备有多种形式(单轴旋转刮板、多轴、外刮与内刮、单壁与双壁结构等)。应根据产量、目标终浓度和热负荷选择:

低到中等产量且高粘度:采用内置叶片的擦拭/刮膜型。

高结垢或结晶物料:选择重载型刮板结构,刀片几何更结实且便于在线/离线清洗。

参考厂商目录与应用说明能快速比对不同机型与已验证的类似案例。

3. 材料选择:耐蚀性、可清洁性与成本权衡

材质影响寿命、可清洗性与初期投入。对于食品与制药等卫生类场合,抛光不锈钢(如304/316)通常是首选,它在耐腐蚀、表面光洁度与成本之间均衡。对于含氯离子、酸、强氧化剂等腐蚀性介质,或需要更高可靠性的场合,常用镍基合金(如哈氏合金)等高性能合金,尽管成本更高。指定接触面时需考虑焊接质量、表面粗糙度(Ra)以及与CIP药液的相容性。

4. 产能与规模:如何估算所需换热面积

尺寸核算依赖于所需蒸发速率(kg/h)、可允许的温差ΔT(加热介质与沸点之差),以及预计的总传热系数U。一个实用方法是先估算蒸发负荷(单位时间蒸发的质量×汽化潜热),再用 Q = U × A × ΔT 推算加热面积。因为U受液膜厚度、刮拭强度与结垢倾向影响甚大,建议使用供应商的热平衡工具进行精算;在与厂商沟通前,可用简单计算器或经验规则作初步估算。

5. 传动、转矩与可维护性考虑

高粘度物料需要更高的轴转矩和更结实的轴承;在规格中应给出转矩安全裕度并考虑变频调速。确认内部结构便于检修,并支持有效的在线清洗(CIP)或必要时的离线机械清洗。

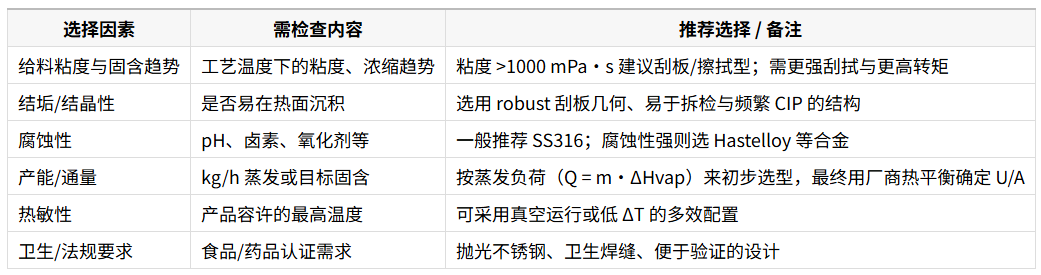

快速对照表:如何匹配需求与方案

采购前的最终检查清单

向供应商提供完整的给料特性(粘度随浓度变化、结垢趋势、腐蚀性及目标终含量)。

索取针对类似工况的性能曲线或案例研究。

要求供应商提供计算过的热平衡、所需加热面积与预期U值(包含结垢裕量)。

确认接触材质、表面光洁度、CIP能力及备件供应(刮板、密封件、轴承等)。

总结

正确选型的刮板薄膜蒸发器需将机械设计与传热特性与给料的流变学、结垢与化学性质相匹配。以完整的给料数据为起点,优先考虑材质相容性與可维护性,并通过蒸发负荷和供应商的热平衡工具进行精确规模化。选型与规格到位时,刮板薄膜蒸发器能为处理粘度大、热敏或易结垢的产品提供高效可靠的浓缩解决方案。