刮板薄膜蒸发器 vs 升膜蒸发器 — 哪种更适合你的工艺?

在选择蒸发器时,需要在物料特性、热敏性、结垢倾向、处理量和维护需求之间找到平衡。工业上常见的两类设备是刮板(刮膜)薄膜蒸发器和升膜(上升膜)蒸发器。本文将对它们的工作原理、优缺点进行对比,并提供一张对照表,帮助你判断哪种技术更适合你的工艺需求。

工作原理简述

刮板薄膜蒸发器:通过机械刮板在加热面上维持一层薄液膜,刮板不断更新液膜,防止黏性层和沉积物累积,从而提高高粘度或易结垢物料的传热效率。设备通常为水平或稍倾斜的圆筒,内部有旋转轴与刮板。

升膜蒸发器:依靠蒸汽生成推动液体沿加热管内壁向上流动。物料在管内受热,壁面产生蒸汽,蒸汽带动液体形成向上的薄膜。升膜蒸发器适合低到中等粘度、结垢倾向低的物料,能在高通量下实现低停留时间。

优势与局限性

刮板薄膜蒸发器

优势:适合高粘度、易结垢物料;加热点停留时间短;局部传热系数高;能有效清除沉积;真空运行时对热敏性物料更温和。

局限:机械结构复杂(刮板、密封、减速机);维护与能耗较高;单台设备的处理能力有限。

升膜蒸发器

优势:结构简单;维护量低;对低粘度物料单位面积产能高;液体停留量小,停留时间短;多效蒸发中能效高。

局限:高粘度或易结垢物料性能差(膜层可能不均或堵塞);对表面张力和起泡敏感;不适合含固体或结晶的体系。

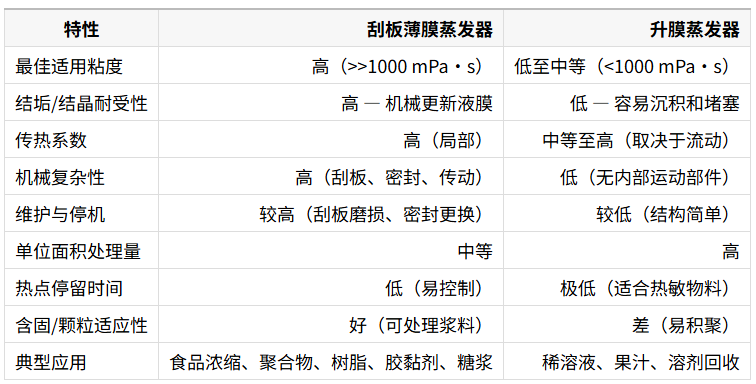

快速对比表

选型指南 — 如何匹配工艺

物料粘度高、易结垢或易结晶:优先选择刮板薄膜蒸发器,机械刮拭可维持薄膜并防止沉积。

低粘度、不易结垢、需大通量:升膜蒸发器更经济,特别适合多效系统。

热敏性物料:两者均可通过真空运行降低沸点,但刮板型更能精确控制局部加热;升膜型的整体停留时间更短。

运行条件限制:考虑厂房空间(升膜需高立式空间)、维护能力(刮板型需专业维护)、CIP需求(设计上存在差异)。

实用建议

从全面的物料特性开始:包括粘度随温度/浓度变化、固体/颗粒含量、起泡与腐蚀性。

要求供应商提供热平衡计算(Q = m·ΔHvap)和含结垢裕量的U值。

对于临界情况(中等粘度且有一定结垢),考虑中试验证或混合配置方案。

总结

刮板薄膜蒸发器在粘度高、易结垢或含颗粒的工况中表现突出,它用机械复杂性换取了传热稳定性和工艺鲁棒性。升膜蒸发器则更适合低粘度、清洁型物料,具有结构简单、产能高和维护低的优势。正确的选择应基于物料流变性、结垢风险、产能需求及维护能力,并结合完整物料数据与供应商计算结果作出决策。