耙式(桨式)干燥机 vs 带式干燥机 vs 盘式干燥机 — 优缺点对比与适用场景

选择合适的干燥设备取决于物料特性、产能需求、温度敏感性和下游处理要求。本文比较了耙式(桨式)干燥机、带式干燥机与盘式(搅拌盘/旋转盘)干燥机在关键性能指标上的差异,概述优缺点并推荐典型适用场景,帮助你做出决策。

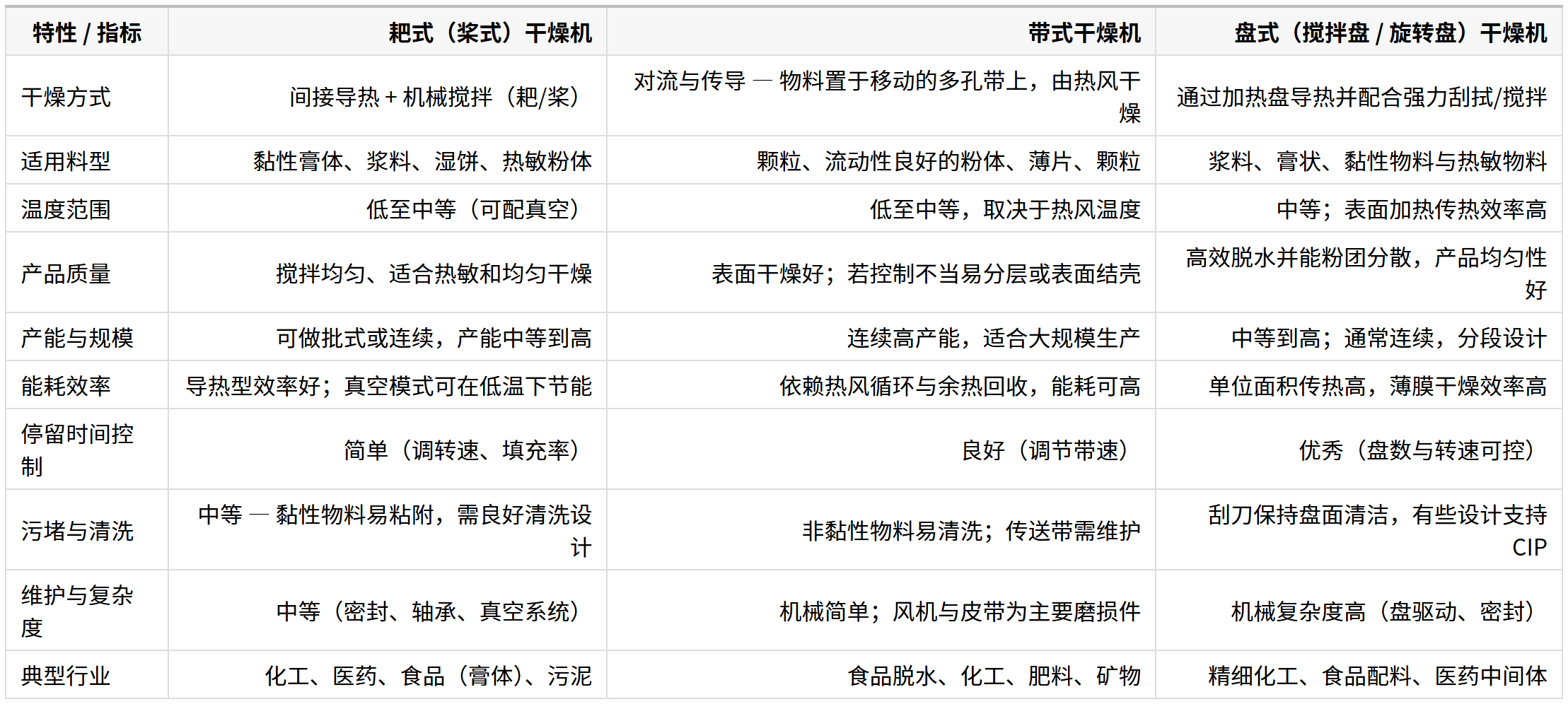

三种不同干燥机特性对比

优缺点速览

耙式(桨式)干燥机:优点为搅拌均匀、对黏性与热敏物料温和、导热换热效果好;可配真空以实现低温干燥。缺点是机械复杂度高于简单的带式干燥机,若为批式则连续产能受限(但也有连续耙式设计)。

带式干燥机:主要优点是连续高产能、操作简单且易扩展。适用于流动性好且能耐受对流干燥的物料。缺点包括对黏性或超细物料易产生分层、粉尘或表面结壳,并且通常需要更多空气加热能耗。

盘式干燥机:通过薄膜加热与强力刮拭实现高效导热干燥,适合黏稠浆料与易结块物料,且占地小、停留时间可控。劣势为机械复杂、投资成本较高,对腐蚀性或高磨蚀物料需特殊设计。

如何为你的物料选择

流变性与黏度:若物料为膏体、黏性或易结块,优先考虑耙式或盘式(均有持续刮拭能力)。

热敏性:若必须低温干燥,耙式配合真空或盘式通过表面温控都可实现较低的加工温度。

产能需求:若追求大规模连续产能且物料为流态颗粒,带式通常更经济。

颗粒完整性与均匀性:若需保持颗粒完整或内部均匀去水,导热+搅拌的耙式或盘式更适合。

能耗与占地:盘式通常更紧凑且单位面积效率高;带式需更大占地并可能消耗更多热风能。

维护与全生命周期成本:带式机械结构较简单维护成本低;耙与盘结构需关注密封、驱动与耐磨件的维护。

总结

没有单一“万能”干燥机。若需要对浆料、湿饼或热敏物料进行温和且均匀的导热干燥,并可能需要真空,耙式(桨式)干燥机是优选;若处理自由流动的大批量颗粒且追求连续高产能且工艺容忍对流干燥,带式干燥机更经济;若需要紧凑、高效的导热薄膜干燥并能强力刮拭黏性物料,盘式干燥机表现优异。最终决策应基于试验数据:进行中试或小试以测定干燥速率、产品质量与能耗,再据此选型并优化设备配置。