刮板蒸发器和薄膜蒸发器的区别:定义、工作原理、性能差异、适用场景与选型建议

一、导语(目的与适用场景)

本文面向工程选型与采购人员、工艺工程师与运营维护人员,系统比较刮板蒸发器(刮膜/刮板式)与薄膜蒸发器(短程/长程/降膜/汽提薄膜)的定义、工作原理、结构差异、性能对比、适用工况、选型建议、清洗维护要点等,帮助你快速判断哪种蒸发器更适合你的工艺与预算需求。

二、定义与工作原理(快速了解)

刮板蒸发器

定义:在热交换表面上安装旋转或往复运动的刮板或刮刀,实时刮去附着层,保证热传面清洁并形成强制薄膜以增强传热。

工作原理:热液接触加热管或加热面,刮刀不断扫动,阻止固体沉积与黏附,维持均匀薄膜与强制对流,从而提高传热速率并防止结焦。

薄膜蒸发器

定义:利用重力或蒸汽/气体辅助形成液体薄膜(降膜、短程或蒸汽喷射促成回流薄膜),通过极薄液膜实现高效传热与短停留时间的蒸发设备。

工作原理:液体被分布器均匀分配到垂直或倾斜的加热管/盘面上形成薄膜,受热迅速汽化。短停留与薄膜特性减少热降解、结焦与分解。

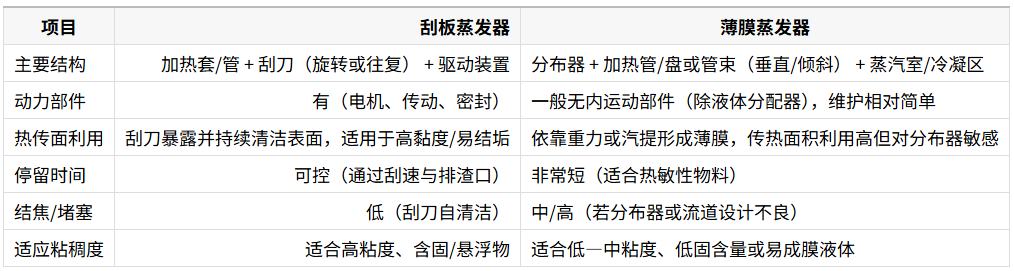

三、结构与关键部件对比

四、性能比较(工程关键指标)

1. 适用粘度范围

刮板蒸发器:适用于低至高粘度(甚至剪切变薄的流体);因刮刀产生剪切,能处理含固或高粘度浆料。

薄膜蒸发器:最佳用于低至中等粘度流体(短程薄膜器能处理稍高粘度但仍有限制)。

2. 传热与效率

刮板:刮刀保持热面清洁、加速对流,传热系数高且稳定(对结垢敏感的工况优势大)。

薄膜:在薄膜良好形成时传热系数高且能达到短停留、低温差蒸发,适用于热敏物料。

3. 停留时间与热降解

刮板:停留时间可通过操作调整,适中;但对于极度热敏物料薄膜蒸发器通常更优。

薄膜:停留时间非常短,热降解与聚合、副反应风险低,适用于精细化工、制药等对质量要求高的场合。

4. 抗结焦与易维护性

刮板:自清洁,抗结焦能力强,适合易结焦、含固体或需浓缩到高固含量的工艺。

薄膜:若物料易结膜或结晶,分布器与管内可能堵塞,需要精细预处理与停机清洗。

5. 能耗与占地

刮板:若为闭式加热套管,能耗与薄膜相近;但带有机械驱动会略增加能耗与维护成本,占地相对较小—中等。

薄膜:结构紧凑、热效率高,占地小、运行能耗低,尤其短程薄膜器在对蒸汽利用上很经济。

6. 运行可靠性与维护成本

刮板:驱动与密封件需要维护(尤其是高速或高温工况),但对故障停机的容忍度高(局部修复)。

薄膜:机械简单、维护相对少,但一旦分布器/管束损坏或结垢,清洗与维修较繁琐(需停机)。

五、典型应用对照

刮板蒸发器更适合:

高粘度液体(如糖浆、碳黑浆、油脂、树脂溶液)。

含固体或悬浮颗粒的浓缩(食品、化工浆料)。

易结焦或需要高终浓度的浓缩工序。

需要连续去渣与高固体出料的工况。

薄膜蒸发器更适合:

热敏性物料(如蛋白质提取、某些药物中间体)。

低至中粘度且需要短停留时间的溶剂回收或精馏前处理。

需要极低温差蒸发以保证产品质量的流程。

对占地/重量有严格限制且需高效蒸发的场合。

六、选型要点(工程决策步骤)

明确物料性质:粘度(温度相关)、含固量、热敏性、易结垢性、危险性(可燃/有毒)。

目标产能与真空/温度要求:蒸发量、允许的加热温差、需要达到的真空度或残余蒸汽成分。

是否允许机械接触(刮刀):若不能接触或需无剪切处理,薄膜更合适。

维护能力与停机窗口:若现场维护能力有限且不愿频繁清洗,刮板的在线清洁优势明显;但若想避免机械密封维护,薄膜无运动件优势明显。

能耗与运营成本估算:比较蒸汽用量、冷凝负荷与机械驱动能耗,做生命周期成本(CAPEX+OPEX)分析。

规模与占地限制:小规模/实验室多选短程薄膜或小型刮板;大型连续生产按物料与维护偏好选型。

七、运行与维护(清洗、检修建议)

刮板蒸发器

运行监测:监控刮刀扭矩、振动与温差,异常即时停机检查。

密封与轴承维护:定期更换密封件、润滑轴承,检查刮刀磨损。

清洗策略:因有刮刀在线清除,大量结垢情况少;仍需定期停机彻底清洗和检查焊缝、加热面。

安全:密封泄漏(轴封)与机械故障是主要风险点,需严格轴封选型与保护措施。

薄膜蒸发器

分布器维护:保证液体均匀分布是关键,定期检查喷嘴或分布器口径是否被堵塞或磨损。

在线冲洗:若允许,设计在线反冲或清洗回路以减少停机。

停留时间与热负荷监测:保持合适回流与加热蒸汽压差,防止局部过热。

清洗策略:遇结垢需拆卸管束/分布器清洗,建议预留方便拆装结构与检修口。

八、常见误区与工程提示

误区 1:薄膜就是万能的“低温短停留”方案 —— 实际上对高固体或黏度高物料并不适合。

误区 2:刮板就会频繁卡死 —— 只要轴封、驱动按工况选型并定期维护,刮板能稳定运行很长时间。

提示:在有挥发性有机溶剂或易聚合物条件下,加装在线抑泡、真空分离与温控保护装置可显著降低风险。

九、结论(如何快速决定)

若物料高粘度、含固、易结焦且需高终浓度,优先考虑 刮板蒸发器。

若物料热敏、需极短停留、对热降解敏感或需节能回收溶剂,优先考虑 薄膜蒸发器。

若工况介于两者之间,可考虑混合工艺(如先薄膜回收溶剂,再刮板浓缩高固含量)或咨询设备供应商做工艺试验(小试或中试)以验证。

十、常见问答

问:哪种设备更适合溶剂回收?

答:若溶剂与物料热敏且粘度不高,薄膜蒸发器更好;若溶剂回收同时伴随高固残留、需要高浓度,刮板更合适。问:两者哪种维护更容易?

答:薄膜机械简单但一旦结垢清洗复杂;刮板有机械件需维护轴封与刮刀,但在线清洁能力强。问:能否并联使用?

答:可以,在工艺上常见“薄膜先行(回收)+ 刮板后浓缩”的组合,以兼顾热敏与高浓缩需求。