刮板蒸发器的蒸发面积与蒸发量:原理、计算、设计要点

一、导语

本文聚焦 刮板蒸发器的两个核心工程参数 —— 蒸发面积(A) 与 蒸发量 / 蒸发能力(ṁ) —— 给出物理关系、逐步计算方法、影响因素、设计与安全系数建议以及一个带数字示例的计算过程,方便工程师、选型员和采购在做设备选型或工艺评估时快速决策。

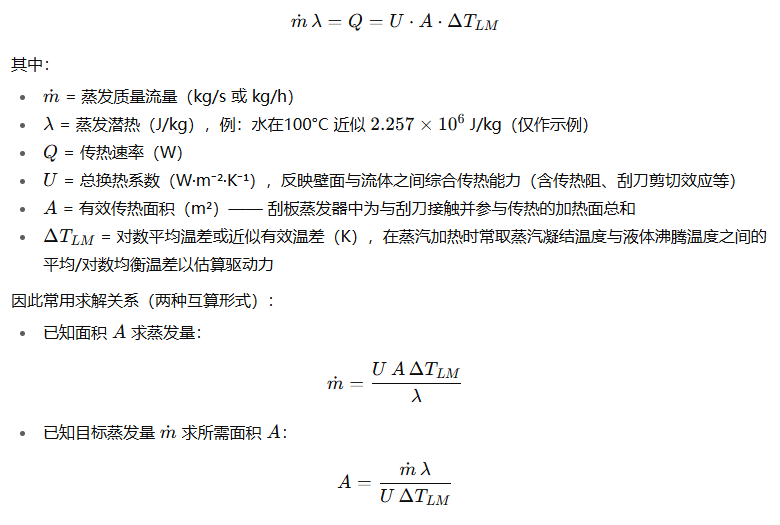

二、基本物理关系(公式与原理)

蒸发过程的热平衡核心是:蒸发所需的热量等于传热器传入的热量,用公式表示为:

三、逐步计算方法(工程师常用流程)

明确工艺目标:所需蒸发量(kg/h 或 t/h)、允许的最高加热温度、是否真空操作、进料温度、最终浓度与允许停留时间。

查表或取值:获取蒸发介质的潜热 (\lambda)(按工作压力/温度)、估计或向设备供应商索取刮板蒸发器的估算换热系数 (U)(或用经验范围)。

确定驱动力△ TLM:若用饱和蒸汽加热,计算蒸汽温度(由蒸汽压力决定)与被蒸发液的沸点并求对数平均温差,工程上常用一个“等效温差”近似(例如 5–20 K,视蒸汽压与真空情况)。

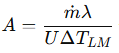

代入公式求 A:按

计算所需传热面积。

计算所需传热面积。考虑安全与污染裕度:因结垢、粘度升高、固体含量、设备老化等因素,会降低有效 (U)。常在面积上加安全系数(1.1–1.5 或更多,视工况)或直接采用较保守的 (U) 值。

校核机械限制:确认刮板轴扭矩、驱动功率、轴封承受条件与传热面布置能满足计算的面积与运行条件。

试验验证:推荐中试或厂商试验以修正 (U) 与实际蒸发量。

四、影响 U、 △T 与 A 的主要因素(要点)

物料粘度与含固量:粘度升高与固体沉积会显著降低 (U);刮板有助于恢复表面传热但仍需留裕度。

结垢/结晶/聚合:易结垢物料需更高的在线清洁频率或更大面积以保证产能。

蒸汽压力 / 真空度:提高蒸汽温度(更高压力蒸汽)或减小被蒸发液沸点差可增大 (\Delta T)、提高蒸发量,但须注意物料热敏性。

刮板设计与转速:刮刀形状、间隙、转速直接影响局部湍流与 (U),过高转速会增加能耗与轴封磨损。

加热面形状与布置:加热线程(套管、管束等)和表面粗糙度也影响 (U)。

热损失与回收:未计入热损失会高估蒸发量;考虑热损失或回收系统(多效蒸发、蒸汽再压缩)影响整体能效。

五、设计与裕度建议(工程实践)

安全系数:根据物料性质选择面积裕度(轻污垢、低粘度:1.05–1.15;中等粘度/有结晶风险:1.2–1.4;严重结晶/高固含:≥1.5)。

换热系数取值:刮板蒸发器的真实 (U) 受很多变量影响,设计时应以厂商提供的经验数据为准,并在初步估算中采用较 conservative 值。

轴封和维护:轴封泄漏会直接影响安全与运行损失,轴封驱动与密封选型同样关键。

热管理:若物料热敏,优先减少 (△T) 并采用短停留或分段蒸发配置;若允许高温,合理提高蒸汽温度可减小所需面积。

流程组合:常用薄膜/短程薄膜 + 刮板组合工艺:先用薄膜回收溶剂(热敏、低粘度),再用刮板浓缩高固分离段。

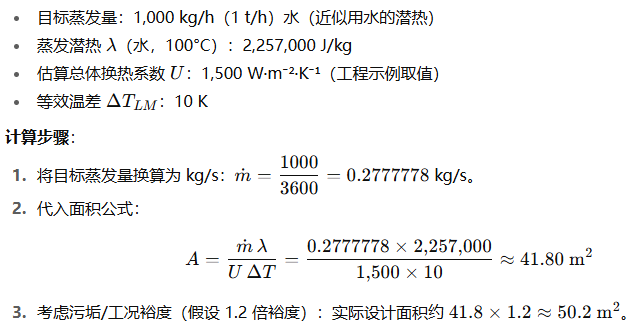

六、带数字的工程示例(便于理解)

假设条件(用于示例计算,仅供参考):

示例结论:在上述假设下,要实现 1 t/h 的蒸发量,估算传热面积大约 42 m²,按 20% 裕度设计约 50 m²。注意:若 (U) 较低或 (△ T) 更小,所需面积会相应增大。

七、运行优化与维护建议(提高实际蒸发量的措施)

保持刮刀良好工作状态:及时更换磨损刮刀,保持合理转速以维持高 (U)。

控制给料与预热:预热进料可减少蒸发所需能量,稳定给料防止局部过浓结块。

在线清洗与反冲设计:若物料容易结垢,考虑设计在线冲洗通道或便于拆卸的检修口。

过程监测:实时监控蒸汽消耗、压力、温差、刮刀扭矩与产出浓度,及时调整运行参数。

做中试验证:在规模化前做小试/中试来测定实际 (U) 与结垢速率,避免仅靠经验值导致超/欠设计。

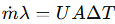

八、结论(工程要点速记)

蒸发量与传热面积间的基本关系是

。

。设计流程需先确定

估计 (U) 与 (△ T),再反算 (A),并加适当的运行/结垢裕度。

估计 (U) 与 (△ T),再反算 (A),并加适当的运行/结垢裕度。真实工程中 (U) 与(△ T) 受多因素影响,强烈建议参考设备供应商经验数据并做中试验证以确定最终面积与驱动参数。