反应釜夹套是什么?作用、类型、原理与选型指南

反应釜夹套是反应釜常见且关键的传热结构,广泛用于化工、制药、食品、涂料与材料合成等行业。它通过在釜体外侧或内部设置流动通道,让热媒(如蒸汽、热油或热水)循环,从而实现加热或冷却工艺要求。本文系统介绍夹套的定义、常见类型、工作原理、设计要点、优缺点与维护要点,帮助工程人员在选型、设计与运行中做出更合理的决策。

一、夹套的定义与基本功能

反应釜夹套是包覆在反应釜外壁(或形成于内腔)的套层或通道,用于流通加热或冷却介质。其主要功能包括:

向釜内介质传递热量(升温或降温);

提供控温手段以维持工艺温度;

在需要时作为保温层的外壳或辅助换热结构。

二、常见夹套类型与特点

整体夹套(Full Jacket)

特点:在釜体外侧焊接连续的护套层,形成较完整的热媒通道。

优点:换热面积大、结构简单,适合均匀加热的大容积釜。

缺点:制造成本较高,清洗与检修相对困难。

分段夹套 / 分区夹套(Segmented Jacket)

特点:将夹套分为若干独立区域,方便分段加热与检修。

优点:便于温度分区控制与局部维护。

适用:需要不同温区或分段加热的工艺。

凸缘式夹套(Dimple Jacket / Spot-welded)

特点:在外壳与釜体间点焊许多小凸点(dimple),形成微通道。

优点:传热系数高、保温好、重量轻且制造简单,适合中高压差的热油与蒸汽系统。

缺点:堵塞与清洗较困难,维修需专业处理。

盘管/半管夹套(Coil / Half-pipe Coil)

特点:在釜体内或釜体外设置盘管(螺旋管)或半管缠绕形成夹套。

优点:热媒流动阻力低,易于维护,传热控制灵活。

适用:对传热面积和流体流态有特殊要求的工艺。

内盘管(Internal Coil)

特点:将盘管布置在釜内,与物料直接换热(但盘管本身在釜内占空间)。

优点:换热效率高、响应快;缺点是占用容积、清洗不便,主要用于小型或特殊工艺。

夹套+加热棒混合型

特点:夹套提供主加热/冷却,电加热棒用于补偿或快速升温。

优点:兼顾快速响应与均匀性,是常见的工程组合。

三、夹套的工作原理(热传递简述)

夹套换热的基本过程遵循热传导与对流的组合:

热媒在夹套/盘管内流动,将热量通过夹套壁传导到釜体壁;

釜体壁再将热量传导到釜内介质并通过搅拌产生对流,使介质温度均匀。

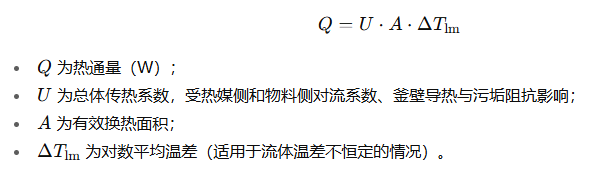

整体传热量可用简化公式表示:

四、设计与选型要点

选择热媒类型:蒸汽、热油、热水或电加热,各有优劣(蒸汽传热强、热油适用于高温、热水适合低温)。

确定换热面积与传热系数:根据工艺升温速率、保温要求与粘度等参数反算所需面积与热功率。

夹套间隙与流道设计:合理的夹套间隙能保证流速、避免死区并提升传热效率。

法兰与接口布置:热媒进出口、排气、排液、取样与测温点要布局合理,便于管线连接与维护。

保温与外护:夹套外侧常加保温层与金属护板以减少热损失。

材料与耐腐蚀性:依据介质与热媒选择不锈钢或碳钢并采取内衬/喷涂防腐措施。

压力与安全等级:夹套设计需满足最大工作压力并配置安全阀或泄压装置(若热媒为蒸汽/高压热油)。

五、夹套的优点与局限

优点

换热面积大、温度控制稳定、适合大容量均匀加热;

可与搅拌器配合实现较好温度均匀性;

结构形式多样,适配性强。

局限

清洗和检修相对不便(尤其是整体夹套与凸点夹套);

夹套壁间存在死区可能导致局部传热不均;

高温高压工况下要求制造与材料成本较高。

六、运行维护与常见问题

定期检查热媒入口/出口温差,判断换热效率是否下降;

监测夹套漏损:一旦发现热媒泄漏,应及时停机检修;

防止结垢与腐蚀:采用合适的热媒水质处理与内部清洗工艺;

保温层维护:破损或潮湿的保温层会显著增加热损失,应及时修复;

监控安全阀与压力表,确保夹套在允许工况下运行。

结论

反应釜夹套是实现釜体加热与冷却的常用且高效结构形式,其类型涵盖整体夹套、凸点夹套、盘管与内盘管等多种方案。正确的夹套选型应基于工艺温度、升温速率、热媒特点、材料兼容性与维护便利性等多方面因素。良好设计的夹套不仅能提高热效率、保证温度均匀性,还能降低运行风险与维护成本。运行中应重视保温、泄漏检测与结垢治理,以确保长期稳定、高效的传热性能。