耙式干燥机:耙齿与内壁间距设计全解析(材料、计算、检修与优化)

耙式干燥机中,耙齿与筒体内壁的间距(简称“间距”)是影响物料输送、翻拌效果、热传递效率和部件磨损的关键参数。间距过小会导致卡料、摩擦增大和热膨胀卡死;间距过大则产生死区、降低传热与物料扰动、增大能耗。本文从原理、经验数值、计算方法、设计注意事项及检修维护给出实用建议,目标是为工程师、技术人员和采购人员提供一份可直接用于选型与现场调整的参考资料,便于在必应搜索中获取目标流量。

一、为什么间距重要?

物料流动与扰动:适当间距能保证耙齿有效抓取并翻拌物料,防止形成未翻动的“死区”。

热传递效率:耙齿靠近内壁能把物料刮向筒体,改善壁面换热;但过近会磨损内壁或导致热量集中。

磨损与寿命:接触或极小间距会加速耙齿与内壁磨损,增加维修成本。

运行可靠性:需考虑热膨胀、轴向偏移、振动与制造公差,避免停机事故。

二、初始经验间距(工程常用参考)

以下为常见工况的经验建议,仅作初选参考;最终应结合物料特性与工程校核调整。

粉状、细颗粒(最大粒径 ≤ 2 mm):间距建议 5–15 毫米;

中等颗粒(2–10 mm):间距建议 15–30 毫米;

粗颗粒或有少量石砾(10–50 mm):间距建议 30–80 毫米;

大块、粘性或有结块倾向的物料:间距建议 ≥ 80–150 毫米,并优先采用可调节或带防缠绕设计的耙齿;

真空或密闭干燥机:间距通常要求更小以减少内部循环不良,但需通过特殊密封设计来兼顾泄漏与间距限制。

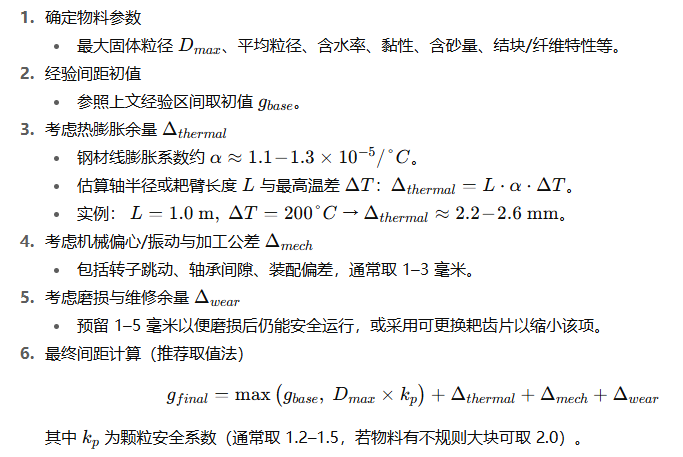

三、设计(计算)步骤与容差项

建议采用分步计算并留出冗量,步骤如下:

四、特殊工况的设计建议

粘性/黏结物料:增加间距并采用硬化或光滑内壁、防粘涂层,耙齿采用更大表面面积和光滑轮廓以减少粘附。

含砂或高磨损工况:选用高耐磨材料(高锰钢、堆焊耐磨层或硬质合金贴片),间距可适当减小以保持传热但使用耐磨保护。

真空干燥/密闭系统:在保证密封的前提下采用可调节耙齿或在密封处采用特殊密封结构(如硬质唇形或流体密封),若必须取较小间距,应采用耐磨且低摩擦材料并加强温度控制。

热冲击大、温度梯度显著:优先做热膨胀校核并留充足热膨胀缝,避免高温下产生卡死。

五、耙齿形状与内壁配置的协同设计

耙齿尖端形状:圆角或带倒角能降低应力集中与摩擦噪音;薄刃设计提高刮料效果但易磨损;带磨损片的可更换尖端是常见折衷。

耙齿长度与角度:通过角度设计(刃面迎向物料方向)可提升物料翻拌效率,从而允许稍大间距而不牺牲扰动效率。

内壁表面处理:光滑、防粘涂层或耐磨贴片可延长间距允许范围并降低卡料。

六、检修、测量与现场调整

定期测量间距:停机状态用塞尺/量规在多点测量,记录磨损变化;对于可调节耙齿,按记录位置逐步调整恢复设计间距。

监测指标:振动、轴承温度、能耗与产率变化可作为间距不当或磨损的间接信号。

备件策略:常备可更换耙齿片与紧固件,设计统一化规格便于快速更换,缩短停机时间。

更换流程要点:停机→冷却→清除残料→分段拆卸并编号→更换并按扭矩紧固→空载试运转并复测间距与振动。

七、优化与验证手段

有限元应力分析(FEA):优化耙齿截面与连接过渡,减少应力集中,延长疲劳寿命。

计算流体动力学(CFD)或颗粒流模拟(DEM):在关键项目上用于验证扰动效果、死区分布与热传递改进效果。

小型试验机或样机试运行:在投产前用代表性物料做试验以验证间距与耙齿组合的实际效果。

常见问答

问:耙齿与内壁多少毫米才安全?

答:没有单一“万金油”数值。可参考经验区间(细粉 5–15 mm,中等 15–30 mm,粗颗粒 30–80 mm),并按物料最大颗粒、热膨胀与机械偏差进行校核后确定最终值。

问:如何在真空干燥机中兼顾密封和间距?

答:优先采用密封隔离段或特殊密封结构,同时使用耐磨、低摩擦材料和可调耙齿以便在保持密封的同时防止卡死。

问:间距可否设计成可调?

答:强烈建议对多工况或频繁更换物料的设备采用可调节耙齿或可更换耙齿片,便于快速调试与维护。

总结

耙式干燥机耙齿与内壁间距直接影响干燥效率、物料翻拌质量、磨损速率与运行可靠性。合理的设计应从物料特性出发,结合经验间距并通过热膨胀、公差与磨损余量进行叠加校核;对特殊工况(粘性、含砂、高温、真空)应采用针对性措施,如耐磨材料、可调节耙齿与改良密封。通过定期测量与预测性维护、以及在关键项目中采用 FEA/DEM 验证,可在保证产能的同时显著降低停机与维护成本。工程实施中,优先选择模块化、可更换的耙齿件与标准化备件策略,能最大化地提高现场响应速度与设备在线率。